Motore di una barca a vela: componenti principali e funzioni

Sapete come funziona il motore entrobordo di una barca a vela? Ecco quali sono i componenti principali di questo propulsore e le loro funzioni. Anche chi noleggia la barca per una crociera dovrebbe conoscerli.

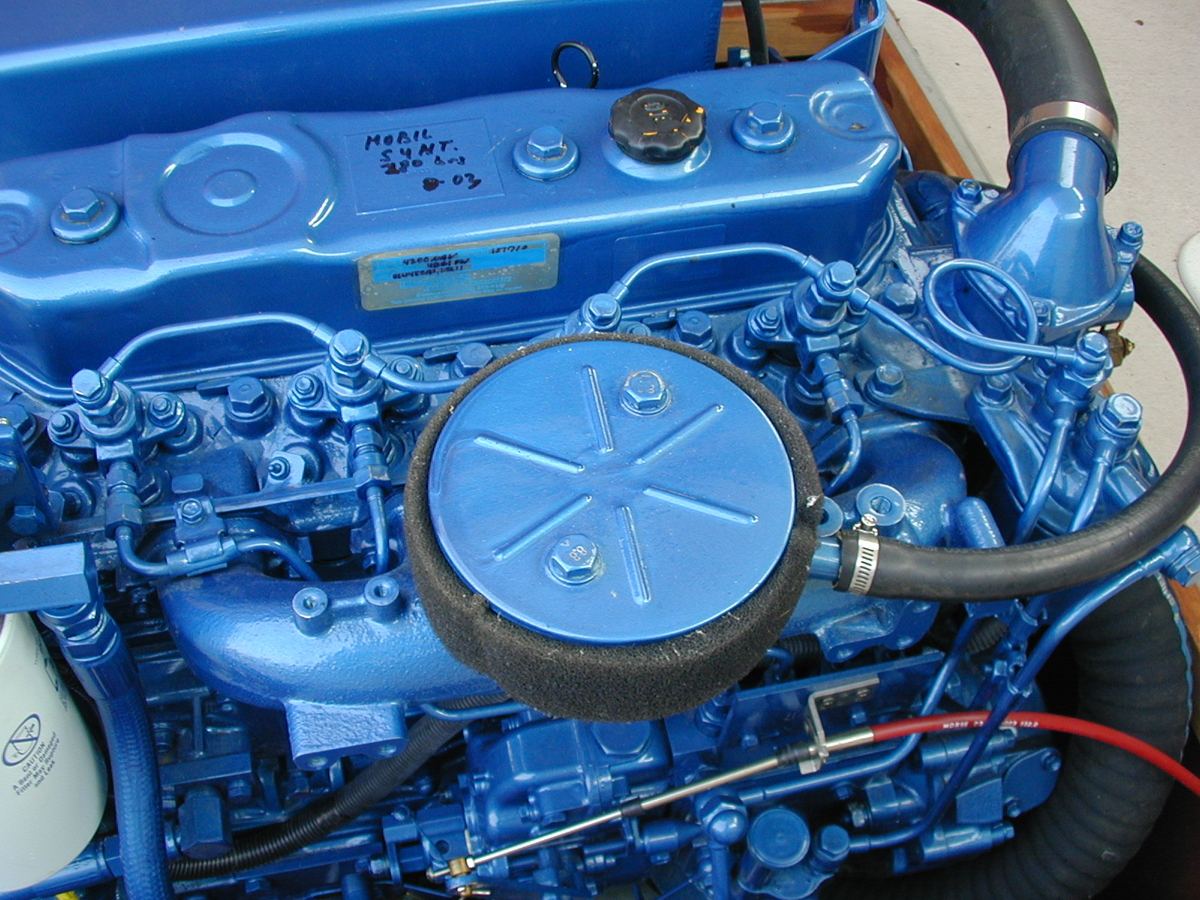

Il motore diesel installato sulle barche a vela è una macchina in linea di massima abbastanza semplice, soprattutto se confrontata con i propulsori più moderni e di cilindrata maggiore delle barche a motore. Questi ultimi infatti spesso sono delle vere e proprie centrali elettroniche dove noi diportisti non abbiamo più modo di mettere mano.

I velisti al contrario possono sicuramente eseguire dei piccoli interventi e risolvere guasti magari non gravi, ma in grado di bloccare la crociera in un porto. Vediamo allora in questa guida i principali componenti di un motore marino e le loro funzioni.

Leggi anche: Carburante per la crociera: controlli, travasi e trasporto

Il sistema di avviamento del motore

L’avviamento è quell’impianto che permette l’avviamento del motore. Il cuore di questo sistema è un motore elettrico: il “motorino di avviamento” che, grazie al collegamento con la batteria 12 V dedicata al motore, nel momento in cui si gira la chiave o si preme il pulsante di avviamento, preleva energia elettrica e la trasforma in energia meccanica di rotazione. Quando si gira la chiave, il pignone del motorino elettrico si porta in avanti e si innesta sulla ruota dentata del volano del propulsore.

Il motorino inizia a girare trascinando e trasmettendo il moto all’albero a gomiti che “inizia a muovere” tutte le parti a esso collegate: bielle, pistoni, distribuzione, albero a camme, valvole.

Il motorino di avviamento fa girare il motore fino a che, vinta l’inerzia iniziale, il motore non abbia raggiunto il numero di giri minimo per l’autosostentamento. Una volta che il motore è avviato, il pignone del motorino di avviamento ritorna in posizione iniziale, il motorino smette di girare, e tutto l’impianto di avviamento non ha più funzione alcuna nell’attività del motore.

L’impianto di ricarica della batteria

Attraverso la cinghia dei servizi il motore trasferisce energia meccanica al rotore dell’alternatore che la trasforma in energia elettrica. Tale energia è di fondamentale importanza in quanto viene stoccata all’interno dei banchi batterie, utile per un successivo avviamento del motore e per alimentare i servizi di bordo.

Bisogna considerare che però l’alternatore è un generatore di energia spartano e non ha la stessa efficienza di un caricabatterie alimentato con la rete elettrica a 2020 volt. Tuttavia, molto spesso questo rappresenta l’unico modo per ricaricare le nostre batterie.

Il sistema di alimentazione

Il sistema di alimentazione è quell’impianto che permette di far arrivare all’interno dei cilindri, sia il gasolio che la miscela di aria e ossigeno necessari al funzionamento del motore. Grazie all’impianto di alimentazione il combustibile che si trova nel serbatoio raggiunge la camera di combustione. Questo per poter entrare nella camera di combustione dove già si trova dell’aria a pressione, deve essere portato a una pressione superiore a quella presente nella camera.

Per questo si rende necessario un sistema che aumenti la pressione del gasolio e che inietti questo nella camera di combustione (pompa iniezione alta pressione e iniettori). Vediamo quali sono i tre diversi circuiti del sistema di alimentazione.

Circuito di bassa pressione

Preleva e filtra il carburante dal serbatoio e lo porta, tramite la pompa di alimentazione, alla pompa di iniezione. Su questa linea subito dopo il serbatoio, come primo componente troviamo il rubinetto di intercettazione del combustibile. È una valvola che permette, in caso di emergenza, di chiudere il flusso di combustibile.

Un motore a gasolio si spegne con l’interruzione dell’alimentazione. Sono inoltre presenti normalmente due filtri, il primo detto “pre-filtro decantatore” che è montato esternamente, a monte del motore. Ha la funzione di filtrare il carburante e di separarlo da un eventuale presenza di acqua contaminante. Il secondo è il filtro secondario che è parte integrante del motore ed esegue un ulteriore filtraggio.

Circuito di alta pressione

È composto dalla pompa di iniezione, dagli iniettori e dalle cannette (le tubazioni). La pompa di iniezione ha la funzione di portare alla giusta pressione il gasolio e inviare ai singoli iniettori il carburante nel momento giusto rispettando la fase e l’ordine di combustione tra i vari cilindri.

Inoltre la pompa di iniezione dosa la mandata del gasolio al minimo e proporzionalmente alla posizione della leva dell’acceleratore e chiude totalmente l’afflusso di gasolio quando si vuole spegnere il motore. Gli iniettori sono l’ultimo componente dell’impianto di alimentazione e servono a iniettare il gasolio nella camera di combustione.

Circuito di drenaggio e ritorno

Il circuito di drenaggio e ritorno assolve la funzione di raccogliere il gasolio in eccesso dalla pompa iniezione e dagli iniettori riportandolo nel serbatoio.

L’impianto di raffreddamento

In un motore diesel a combustione interna, non tutta l’energia si trasforma in lavoro utile alla propulsione. Una parte di questa energia, essendo di tipo termico, si trasferisce ai componenti del motore, provocandone un aumento della temperatura. Questo inizialmente è un bene: il motore per funzionare efficientemente deve raggiungere una sua temperatura di esercizio. Ma questa non deve superare determinati limiti, pena danni gravi, a volte irreparabili al motore. L’impianto di raffreddamento serve proprio a far lavorare il motore alla giusta temperatura e impedirgli di surriscaldarsi.

L’impianto di raffreddamento è quello di tipo indiretto ossia l’acqua fresca pompata dal mare viene spinta all’interno di uno scambiatore di calore, dove avviene lo scambio termico con il liquido refrigerante, che circola all’interno del motore, raffreddandolo. L’acqua di mare tramite la pompa a girante viene pescata da fuori bordo attraverso la relativa presa a mare posta sotto la linea di galleggiamento o dal piedino s-drive. Prima di arrivare alla pompa l’acqua passa attraverso un filtro che ne elimina eventuali impurità.

Il pescaggio dell’acqua di mare

La pompa gira insieme al motore diesel e la portata d’acqua è quindi proporzionale ai giri motore. In questo modo l’acqua viene convogliata all’interno dello scambiatore di calore, lo attraversa fino ad arrivare sulla linea di scarico. Qui, tramite il collettore di scarico , si unisce ai gas di scarico che vengono così espulsi entrambi fuoribordo. Nel circuito chiuso del liquido refrigerante un’altra pompa, detta “di circolazione”, è deputata a far girare il liquido all’interno delle intercapedini del motore e dello scambiatore.

Il sistema di tipo indiretto permette di far circolare l’acqua di mare esclusivamente all’interno delle componenti a differenza del circuito di tipo diretto, ormai poco utilizzato, dove l’impianto è composto da un unico circuito e l’acqua di mare, in assenza dello scambiatore di calore, circola direttamente all’interno del motore. Con lo svantaggio che si possano formare depositi di sale e ossidazioni all’interno del motore e delle tubazioni.

L’impianto di lubrificazione del motore diesel

Il motore ha molte componenti in movimento che, essendo a contatto le une con le altre, inevitabilmente creano attrito e usura. È importante che il motore abbia un sistema che lubrifichi tutte le componenti. Ciò avviene attraverso l’impianto di lubrificazione a olio. Questo infatti assolve diverse funzioni: lubrifica i componenti del motore, limita le perdite di potenza che possono scaturire dall’attrito tra questi e, allo stesso tempo, raffredda alcune componenti.

Il motore diesel in funzione è sottoposto ad alte temperature, a cui si aggiunge il calore generato dall’attrito prodotto con il movimento delle componenti. Il rischio è che tali componenti si deformino e che il motore grippi, senza un’adeguata lubrificazione. Infine la lubrificazione è fondamentale per la vita stessa del motore e delle sue parti. Per questo è importante svolgere una corretta e costante manutenzione dell’impianto di lubrificazione.

L’olio lubrificante è contenuto in un serbatoio al cui interno è immerso un pescante che consente a una pompa di prelevare il liquido necessario e di immetterlo in una tubazione provvista di apposito filtro. L’olio entra quindi in circolo, raggiungendo le zone e le componenti che necessitano di lubrificazione. Poi, grazie ai condotti di ritorno, torna per precipitazione al serbatoio iniziale.

L’importanza della manutenzione ordinaria

Il filtro esterno è composto da un involucro di forma cilindrica con fori radiali di entrata e un foro centrale di uscita e ha due guarnizioni che ne assicurano la tenuta. Il filtro vero e proprio è un elemento circolare in materiale fibroso chiuso in alto in modo tale da non consentire all’olio il percorso inverso.

La posizione dell’impianto di lubrificazione all’interno del motore consente poco margine di manovra per lo skipper che potrà agire solo su poche componenti. È importante il periodico controllo del corretto livello dell’olio e la regolare sostituzione del filtro e dell’olio, cosi come suggerito dalla casa costruttrice del motore.

Potrebbe anche piacerti

L’ancora che speda senza nessuno a bordo è un disastro

03/12/2021

Voglia di crociera a vela? Ecco come scegliere la destinazione

05/05/2022